Einführung in den Produktionsprozess

Bei diesem Produktionsprozess wird ein mechanisierter Verseilkäfig für die Zuführung verwendet.Es hat keine Anforderungen an die Schlammrohstoffe (keine Verunreinigungen≥5CM).Es ist einfach und bequem, spart Arbeit und Zeit, reduziert Kosten und verbessert die Effizienz.

1. Fütterung: (ein vollständig geschlossenes Silo wird eingestellt)

Nachdem die Materialien durch den Elevator in das Silo zugeführt wurden, starten Sie das Zuführventil und die Zuführschnecke und betreten Sie die Schnecke oder den hydraulischen Zubringer gemäß dem eingestellten Standard gleichmäßig und verwenden Sie die Zuführeinrichtung, um die Materialien in den Cracking-Kessel zu führen.

2. Pyrolyse

Knacken, eingestellte Temperatur 350℃- 470℃.Die Rotationsgeschwindigkeit des Knackkessels beträgt 150 Sekunden pro Kreis.Nach Abschluss des Ölschlammcrackens gelangt der Rückstand in den Schlackenabscheider, der den Rückstand in den wassergekühlten Schlackenbunker befördert.Der Rückstand wird automatisch von der Hochtemperatur auf die Normaltemperatur in einen Tonnenbeutel gefüllt und zur vorübergehenden Lagerung verpackt.

3. Heizung, Druckregelung

Zum Heizen wird umweltfreundlicheres Brenngas verwendet.Das Hochtemperaturcracken ist mit vier 30-W-Kraftstoffmotoren und vier Gasspritzpistolen ausgestattet, die alle intelligent gesteuert werden, um die für die Crackproduktion erforderliche Normaltemperatur sicherzustellen.

Der Produktionsauslegungsdruck des Geräts ist normal, der normale Produktionsdruck beträgt 0,01 MPa - -0,02 MPa und der maximale Einstelldruck beträgt 0,03 MPa.Während des Produktionsprozesses liefert der Druckregelsensor das Druckerfassungssignal.Das Druckregelsystem öffnet oder schließt das Druckentlastungsregelventil entsprechend dem eingestellten Druck und sendet eine Alarmerinnerung, um die sichere Produktion der Ausrüstung zu gewährleisten.

3.4 Produktionsprozess

Überprüfen Sie vor der Produktion, ob das elektrische Antriebsgerät normal ist, einschließlich (Kreislauf, Reduzierer, Gebläse, Saugzuggebläse, Wasserumwälzpumpe), ob die Zuführwinde und die Abführwinde normal funktionieren und ob der intelligente Stromverteilerschrank einen Fehler aufweist (Kontaktieren Sie das Wartungspersonal vor dem Ausfall und starten Sie es nicht direkt)

Fütterungsphase

Produktionsphase: Überprüfen Sie vor der Produktion, ob der Kraftstoffmotor, die Luftpumpe, der Luftkompressor und das Gebläse normal sind, überprüfen Sie, ob die Wasserdichtung zu wenig Wasser ist, halten Sie das Luftauslassventil der Winde offen, halten Sie das Schlackenauslassventil geschlossen und Halten Sie das Entlüftungsventil der Dampftrommel offen und lassen Sie den Ofen durch den Betrieb des intelligenten Stromverteilerschranks etwa 100 Sekunden pro Kreis vorwärts drehen.Wenn der Kraftstoffmotor geöffnet wird, um die Temperatur um 50 zu erhöhen℃, Entlüftungsventil des Gasverteilers schließen, Temperatur langsam auf 150 erhöhen℃- 240℃, und das nicht kondensierbare Gas beginnt erzeugt zu werden.Es wird durch das Brenngasrückgewinnungssystem zur Verbrennung in den Ofen geleitet.Schalten Sie entsprechend der Menge an nicht kondensierbarem Gas die Anzahl der Kraftstoffmotoren der Reihe nach aus, um den Zustand des langsamen Feuers aufrechtzuerhalten.(Wenn die Menge an nicht kondensierbarem Gas groß ist, wird es zur Verbrennung durch manuelle Ventile zu einer anderen Gerätegruppe geleitet. Wenn andere Geräte es nicht benötigen, kann das überschüssige nicht kondensierbare Gas in die sekundäre Verbrennungskammer geleitet werden). dann langsam auf 380-450 steigen℃.Stellen Sie sicher, dass die Risse sauber sind.Verringerung von nicht kondensierbarem Gas,

Stickstoff-Spülsystem;Es wird hauptsächlich zum Spülen des Behandlungskessels, des Gassammlers, des Kondensators, des Ölgasabscheiders und des wassergekühlten Schlackenbehälters verwendet, um das nicht kondensierbare Gas durch Stickstoff zu ersetzen.Gewährleisten Sie die Sicherheit der Geräteproduktion.

Verschlackungssystem;Vor dem Schlackenaustrag muss das Luftauslassventil des Windenkäfigs durch den intelligenten Schaltschrank geschlossen, das Aschekühlsystem zur Übertragung geöffnet und die Umlaufwasserpumpe geöffnet werden.Beim Öffnen des Schwerölventils muss zunächst eine kleine Menge Schweröl abgelassen werden, um ein Anhaften am Schlackenabzugskorb zu vermeiden.Schließen Sie das Schwerölventil, nachdem das Schweröl abgelassen wurde.Der Ofenkörper kehrt um und beginnt mit dem Schlackenaustrag für 1–1,5 Stunden.

Material des Knackkessels: 316L Edelstahl Q245RQ345R nationale Standard-Kesselstahlplatte

Größe des Pyrolysekessels:φ 2800MM*7700MM

Volumen und Wärmeaustauschfläche des Crackkessels: 47 m3 und 80 m2

Kondensationsmodus und Wärmetauscherfläche: Wasserkühlung 90m2

Hauptstrukturform: horizontale Drehung

Systemdruck: Normaldruck

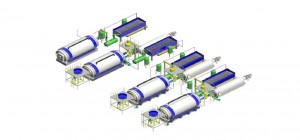

Gerätebereich: 50m lang, 10m breit und 6m hoch

Ausrüstungsgewicht: 50-60t

Explosionsgeschützter Prozess: Alle Elektrogeräte sind mit explosionsgeschützten Elektrogeräten nach nationalem YB-Standard ausgestattet

Kraftstoffverbrauch: 600 m Erdgas werden pro Tag für den kontinuierlichen Typ verbraucht³/ D benötigt 500 L/D Heizöl

Strom- und Verteilungssystem: Das Gerät ist mit einer Gesamtleistung von 46,4 Kilowatt ausgestattet.

Ein intelligenter Desktop-Schaltschrank ist ausgestattet (Leistungsregelung, Temperatur, Druck-Digitalanzeige, Alarm, intelligenter Touchscreen-Ventilbetrieb und andere Funktionen).

Die durchschnittliche stündliche Stromverteilung beträgt 30 kW und die tägliche Stromverteilung etwa 500–600 Kilowattstunden.

Postzeit: 09.01.2023